Amikor az SLS technológia hatékonyan helyettesíti a fröccsöntést

1.ábra: Form Cure SLS-technológiával készült alkatrészei

Az alábbi két esettanulmány meggyőző módon szemlélteti, miként helyettesíthető a hagyományos, fröccsöntéssel történő gyártási eljárás az SLS[1] alapú 3D nyomtatással.

- Formlabs Form Wash L telítettségérzékelő mágnesfedő

A Form Wash L a Formlabs cég nagyméretű, Form 3L SLA nyomtatóihoz tervezett lemosóberendezés, melyben az elkészült 3D nyomtatott alkatrészek izopropil-alkoholos öblítése történik automatizált formában[2].

A berendezés fejlesztése során – a prototípus tesztelésének utolsó szakaszában – a Formlabs beszerzési csapata bekérte a gép egyik alkatrészének, a telítettségérzékelő mágnesfedélnek fröccsöntéssel történő gyártási árajánlatát a cég külső partnerétől. A COVID-19 világjárvány kitörése azonban ebben az esetben is súlyos fennakadásokat okozott, a Formlabs szerződéses partnereinek ideiglenes leállásai miatt a fröccsöntő szerszám amellett, hogy drágább lett volna az eredetileg tervezettnél, az elkészítési idő is lényegesen tovább tartott volna.

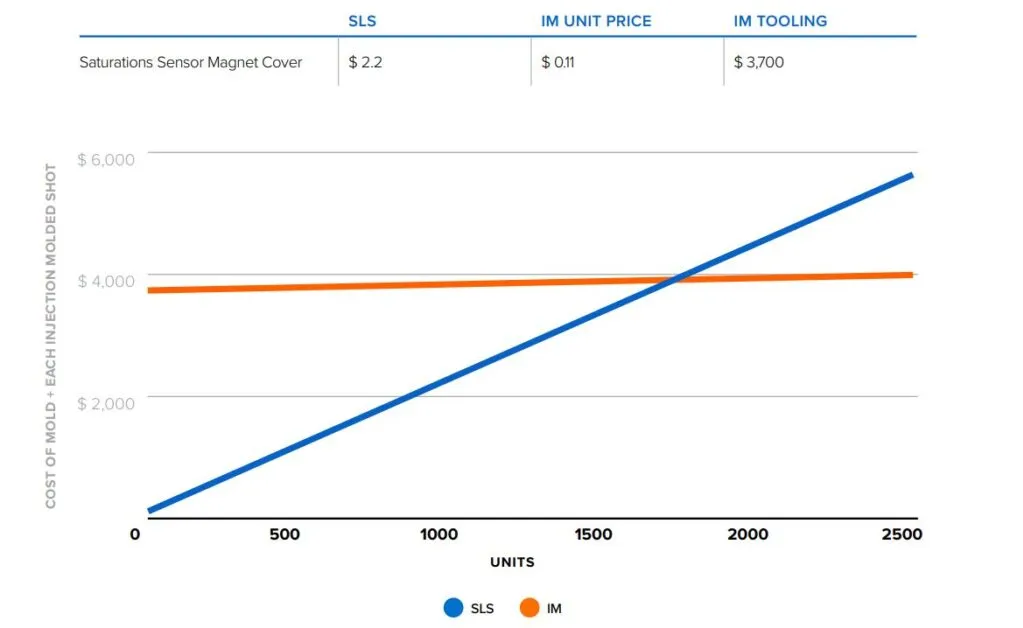

A telítettségérzékelő mágnesfedő alkatrész öntőszerszáma 3.700 dollárba került volna, a gyártási ütemezés pedig több, mint egy hónappal csúszott volna, ami valószínűleg az egész berendezés elkészítési idejét jelentősen késleltette volna. Ekkor vetődött fel a házon belüli gyártás lehetősége – mint áthidaló megoldás – SLS-technológiával.

A Formlabs mérnökei kiszámolták, hogy a cég szintén saját fejlesztésű Fuse-1 SLS-nyomtatóján a telítettségérzékelő mágnesfedél gyártási költsége mindössze 2,2 dollárt tett ki munkadíjjal együtt, amiből az következik, hogy 2000 darabszám alatti előállítás során a darabár SLS-technológiával kedvezőbb, mint a hagyományos fröccsöntési eljárással.

2.ábra: Az SLS és a fröccsöntés (IM) költségei a telítettségérzékelő mágnesfedő esetén

Mivel a Form Wash L gyártásának kezdetekor csak néhány száz darab ilyen alkatrész előállítására volt szükség az előrendelések határidőben történő teljesítése érdekében a Formlabs csapata – bár megrendelte az öntőformát is – annak megérkezéséig SLS-technológiával készítette el az alkatrészeket. Az eljárás hatékonyságának és az alkalmazott poliamid PA12 nylon alapanyag kiváló tulajdonságainak köszönhetően az SLS alkatrészek teljesítették a minőségbeli elvárásokat

- Formlabs Form Cure L forgóasztal fogaskerék

A Form Cure L[1] berendezésben található fogaskerék forgatja a platformot annak érdekében, hogy az arra helyezett modellt minden irányból egyenletes UV-fény érje az utókezelés során. Ennek az alkatrésznek a közepén egy letört szélű furat található, mely szorosan illeszkedik a forgóasztal csapjához, így az egység megfelelő erőt generál ahhoz, hogy a teljes platformot forgatni tudja a ráhelyezett modellel együtt.

3.ábra: A Form Cure L forgóasztal fogaskerék CAD-modellje és az SLS nyomtatott kész elem

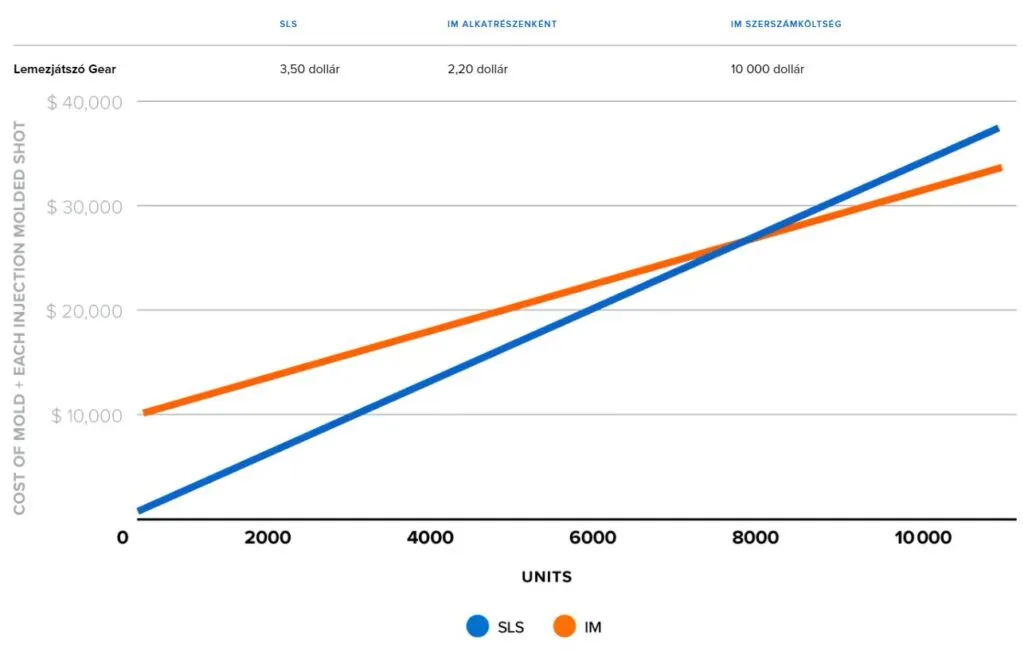

Ennek az alkatrésznek a fröccsöntő szerszáma két részből készült volna a központos kialakítás miatt, azonban a kétrészes öntőforma lényegesen drágább lett volna. A fröccsöntésre vonatkozó árajánlat alapján a gyártó 10.000 dollárért készítette volna el a kétrészes szerszámot.

Az SLS eljárás formai szabadsága lehetővé tette a mérnökök számára, hogy a fogaskerék kialakítását egyetlen elemmé egyszerűsítsék, így a gyártás költsége ezzel a 3D nyomtatási eljárással mindössze 3,5 dollár/darabra csökkent. Így a fröccsöntéses eljárás költségei csak 8000 darab fölötti megrendelés esetén térültek volna meg. A Formlabs csapata úgy döntött, hogy a fogaskereket SLS-technológiával nyomtatják, ezzel több ezer dollárt takarítva meg, és csökkentve a végtermék költségeit.

4.ábra: SLS és fröccsöntés (IM) költségei a forgóasztal fogaskerék esetében

Mindkét esetből látható, hogy az SLS 3D nyomtatás lehetővé tette a mérnökök számára, hogy áthidalják az ellátási láncban felmerülő nehézségeket, gyorsítsák a termék piacra dobását, költségmegtakarítást érjenek el, és figyelmüket más alkatrészekre összpontosíthassák a termékek további fejlesztésében.

A Rapid Factory modern és precíz SLS-3D nyomtatási szolgáltatásokkal áll az Ön rendelkezésére. Tudjon meg többet 3D nyomtatási szolgáltatásainkról az alábbi linkre kattintva: SLS 3D nyomtatás

5. ábra: Form Wash L és Form Cure L

HIVATKOZÁSOK

Formlabs.com: Form Wash L és Form Cure L alkatrészeinek nyomtatása a Fuse 1-en. A teljes esettanulmány elérhető angol nyelven: https://formlabs.com/uk/blog/3d-printing-production-parts-fuse-1/ 2022. március 31. Utolsó látogatás: 2024. szeptember 19.

ÁBRAJEGYZÉK

1 – 4. ábra: Formlabs.com: Printing Production Parts for Form Wash L and Cure L on the Fuse 1 https://formlabs.com/uk/blog/3d-printing-production-parts-fuse-1/ 2022. március 31. Utolsó látogatás: 2024. szeptember 19.

5. ábra: A Complete Ecosystem For Large Format SLA 3D Printing – Automated Post-Processing for Large-Scale SLA 3D Prints 2022. október 26. Utolsó látogatás: 2024. szeptember 19.

[1] Az SLS – Szelektív LézerSzinterezés additív gyártástechnológia, amely nagy teljesítményű lézer használatával digitális 3D modell alapján apró polimer por részecskéket rétegről rétegre haladva szilárd szerkezetté olvaszt össze.

[2] A meg nem szilárdult műgyantát az utómunkálatok megkezdése előtt a kinyomtatott modellekről el kell távolítani. Ennek legmegfelelőbb módszere az izopropil-alkoholban történő áztatás.